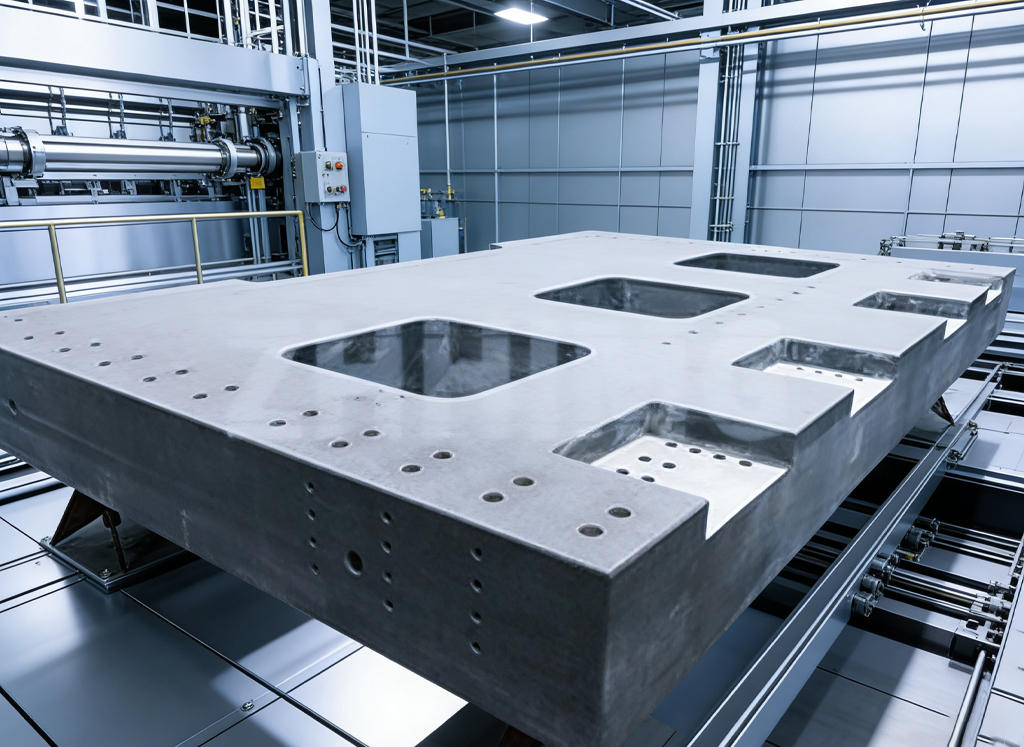

នៅក្នុងវិស័យរង្វាស់វិទ្យាដែលមានភាពជាក់លាក់ខ្ពស់ និងការផលិតដែលមានហានិភ័យខ្ពស់ — ចាប់ពីការត្រួតពិនិត្យអាកាសចរណ៍រហូតដល់ការផលិតផ្សិត —ផ្ទៃថ្មក្រានីតដែលមានភាពជាក់លាក់បន្ទះដើរតួជាមូលដ្ឋានគ្រឹះនៃសេចក្តីពិតវិមាត្រ។ ខណៈពេលដែលភាពរាបស្មើនៃផ្ទៃរបស់វាទទួលបានការចាប់អារម្មណ៍ច្រើនបំផុត សំណួរមូលដ្ឋាននៃកម្រាស់ក៏សំខាន់ដូចគ្នាដែរ ដោយដើរតួជាអថេរវិស្វកម្មមូលដ្ឋានដែលកំណត់ដំណើរការរបស់វេទិកាក្រោមបន្ទុក និងស្ថេរភាពធរណីមាត្ររយៈពេលវែងរបស់វា។

កម្រាស់នៃវេទិកាថ្មក្រានីតមិនត្រូវបានជ្រើសរើសតាមអំពើចិត្តទេ។ វាគឺជាវិមាត្រដែលបានគណនាយ៉ាងល្អិតល្អន់ដែលទទួលបានពីគោលការណ៍វិស្វកម្មយ៉ាងម៉ត់ចត់ ដែលភ្ជាប់ដោយផ្ទាល់ទៅនឹងសមត្ថភាពទ្រទម្ងន់ ភាពរឹង និងសមត្ថភាពរបស់វាក្នុងការដំណើរការជាប្លង់ទិន្នន័យដែលមិនរង្គោះរង្គើ។ ការយល់ដឹងអំពីទំនាក់ទំនងនេះគឺមានសារៈសំខាន់សម្រាប់វិស្វករ និងអ្នកគ្រប់គ្រងគុណភាពដែលមានគោលបំណងធ្វើឱ្យប្រសើរឡើងនូវដំណើរការត្រួតពិនិត្យ និងការផ្គុំរបស់ពួកគេ។

រូបវិទ្យានៃស្ថេរភាព៖ ហេតុអ្វីបានជាកម្រាស់មានសារៈសំខាន់

គោលបំណងចម្បងនៃបន្ទះផ្ទៃថ្មក្រានីតគឺដើម្បីទប់ទល់នឹងការពត់កោង។ នៅពេលដែលឧបករណ៍វាស់ គ្រឿងបរិក្ខារ និងសមាសធាតុធ្ងន់ៗត្រូវបានដាក់នៅលើផ្ទៃ ទំនាញផែនដីបញ្ចេញកម្លាំងចុះក្រោម។ ប្រសិនបើបន្ទះខ្វះកម្រាស់គ្រប់គ្រាន់ វានឹងកោងបន្តិច ដែលនាំមកនូវកំហុសធរណីមាត្រដែលមិនអាចទទួលយកបានទៅក្នុងការវាស់វែង។

ទំនាក់ទំនងនេះត្រូវបានគ្រប់គ្រងដោយគោលការណ៍នៃមេកានិចសម្ភារៈ ដែលភាពរឹងរបស់បន្ទះមួយមានទំនាក់ទំនងអិចស្ប៉ូណង់ស្យែលទៅនឹងកម្រាស់របស់វា។

-

ភាពធន់នឹងការពត់កោង (ភាពរឹង): ភាពរឹងរបស់ធ្នឹម ឬបន្ទះមួយមានទំនាក់ទំនងទៅនឹងគូបកម្រាស់របស់វា (I ∝ h³) ដែល $I$ ជាម៉ូម៉ង់នៃនិចលភាពនៃផ្ទៃ និង h ជាកម្រាស់។ នេះមានន័យថា ការកើនឡើងទ្វេដងនៃកម្រាស់នៃវេទិកាថ្មក្រានីត បង្កើនភាពរឹងរបស់វាដោយកត្តាប្រាំបី។ ចំពោះថ្មក្រានីតខ្មៅដង់ស៊ីតេខ្ពស់របស់ ZHHIMG® (ប្រហែល 3100 kg/m³) ភាពរឹងរបស់សម្ភារៈដែលមាននៅក្នុងនោះត្រូវបានពង្រីក ដែលបណ្តាលឱ្យមានភាពធន់នឹងការខូចទ្រង់ទ្រាយយឺតក្រោមបន្ទុក។

-

សមត្ថភាពទ្រទម្ងន់កើនឡើង៖ ដោយសារតែភាពរឹងត្រូវបានផ្សារភ្ជាប់ជាអិចស្ប៉ូណង់ស្យែលទៅនឹងកម្រាស់ ការកំណត់កម្រាស់សមស្របគឺជាបញ្ហាប្រឈមផ្នែកវិស្វកម្មស្នូលក្នុងការធានាសមត្ថភាពទ្រទម្ងន់គ្រប់គ្រាន់។ សម្រាប់បន្ទះធំៗ និងធ្ងន់ ដូចជាបន្ទះដែលប្រើជាមូលដ្ឋាន CMM ឬសម្រាប់ត្រួតពិនិត្យគ្រឿងបន្លាស់អាកាសចរណ៍ដែលមានភាពជាក់លាក់ខ្ពស់ដ៏ធំ កម្រាស់ត្រូវតែគ្រប់គ្រាន់ដើម្បីធានាថាបន្ទុកអតិបរមាដែលរំពឹងទុកបណ្តាលឱ្យមានការពត់កោងទាបជាងការអត់ធ្មត់នៃការវាស់វែងដ៏សំខាន់ (ភាពជាក់លាក់អនុមីក្រូ)។

-

ម៉ាស់សម្ងួតរំញ័រ៖ ខណៈពេលដែលរចនាសម្ព័ន្ធខាងក្នុងរបស់ថ្មក្រានីតផ្តល់នូវសម្ងួតរំញ័រដ៏ល្អឥតខ្ចោះ បន្ទះក្រាស់ជាងនេះបន្ថែមម៉ាស់ច្រើន។ ម៉ាស់កើនឡើងនេះបន្ថយប្រេកង់រំញ័រធម្មជាតិរបស់បន្ទះ ដោយរំកិលវាចេញពីប្រេកង់រំញ័រប្រតិបត្តិការ និងបរិស្ថានធម្មតា (HVAC ចរាចរណ៍ថ្មើរជើង)។ ភាពឯកោអកម្មនេះគឺមានសារៈសំខាន់សម្រាប់កម្មវិធីដែលត្រូវការរង្វាស់ដែលមានស្ថេរភាព និងគ្មានសំឡេងរំខាន។

ការកំណត់ផ្នែកវិស្វកម្ម៖ ការគណនាកម្រាស់ដែលត្រូវការ

ដំណើរការនៃការកំណត់កម្រាស់ដ៏ល្អពាក់ព័ន្ធនឹងការវិភាគលម្អិតអំពីតម្រូវការជាក់លាក់នៃកម្មវិធី៖

-

ភាពអត់ធ្មត់នៃការអនុវត្ត (កម្រិតភាពត្រឹមត្រូវ): កត្តាដំបូង និងសំខាន់បំផុតគឺកម្រិតភាពត្រឹមត្រូវដែលត្រូវការនៃបន្ទះ (ឧទាហរណ៍ កម្រិត B, A, AA ឬកម្រិត 00 ដែលទាមទារ)។ ភាពអត់ធ្មត់កាន់តែតឹងរ៉ឹងតម្រូវឱ្យមានភាពរឹងខ្ពស់ដើម្បីរក្សាភាពរាបស្មើក្រោមលក្ខខណ្ឌទាំងអស់ ដែលតម្រូវឱ្យមានកម្រាស់កាន់តែច្រើន។

-

ទំហំ និងវិសាលភាព៖ បន្ទះផ្ទៃធំជាងតម្រូវឱ្យមានកម្រាស់ធំជាងសមាមាត្រដើម្បីទូទាត់សងសម្រាប់វិសាលភាពដែលមិនមានការគាំទ្រ។ បន្ទះធំមួយដែលមានកម្រាស់មិនគ្រប់គ្រាន់នឹងយារធ្លាក់ក្រោមទម្ងន់របស់វា សូម្បីតែគ្មានបន្ទុកខាងក្រៅក៏ដោយ។ សមត្ថភាពរបស់ ZHHIMG® ក្នុងការផលិតរចនាសម្ព័ន្ធម៉ាស៊ីនថ្មក្រានីត monolithic ដែលមានប្រវែងរហូតដល់ 20 ម៉ែត្រត្រូវបានគាំទ្រដោយជំនាញវិស្វកម្មដែលគណនាកម្រាស់ដែលត្រូវការយ៉ាងច្បាស់លាស់សម្រាប់វិសាលភាពដ៏ធំបែបនេះ។

-

ការចែកចាយ និងបន្ទុកអតិបរមា៖ វិស្វករត្រូវតែគិតគូរពីទម្ងន់សរុបនៃឧបករណ៍វាស់ស្ទង់ គ្រឿងបរិក្ខារ និងផ្នែកខ្លួនឯង។ ការរចនាត្រូវតែដោះស្រាយបន្ទុកប្រមូលផ្តុំអតិបរមា (ឧទាហរណ៍ ជួរឈរ CMM ដែលមានទីតាំងនៅក្នុងស្រុក) ដោយមិនលើសពីការពត់កោងអតិបរមាដែលអាចអនុញ្ញាតបានដែលបានបញ្ជាក់ដោយស្តង់ដារអន្តរជាតិ (ASME B89.3.7, DIN 876)។

សម្រាប់ចានពាណិជ្ជកម្មស្តង់ដារ តារាងកម្រាស់ត្រូវបានគេប្រើជាញឹកញាប់។ ទោះជាយ៉ាងណាក៏ដោយ សម្រាប់សមាសធាតុថ្មក្រានីត ឬរចនាសម្ព័ន្ធម៉ាស៊ីនថ្មក្រានីតដែលត្រូវបានរចនាឡើងតាមតម្រូវការ ដែលចានត្រូវតែទ្រទ្រង់ឧបករណ៍ដែលងាយរងគ្រោះខ្ពស់ដូចជា ទ្រនាប់ខ្យល់ ឬឧបករណ៍វាស់ស្ទង់ឡាស៊ែរ ការវិភាគធាតុកំណត់ពេញលេញ (FEA) ត្រូវបានគេប្រើជាញឹកញាប់ដើម្បីធ្វើគំរូភាពតានតឹង និងការពត់កោងយ៉ាងច្បាស់លាស់ ដោយធានានូវស្ថេរភាពធរណីមាត្រដែលត្រូវការ។

ស្ថេរភាពលើសពីបន្ទុក៖ កត្តាកម្ដៅ

ទំនាក់ទំនងរវាងកម្រាស់ និងស្ថេរភាពលាតសន្ធឹងហួសពីការផ្លាតមេកានិចចូលទៅក្នុងដែនកម្ដៅ។

-

និចលភាពកម្ដៅ៖ វេទិកាក្រាស់ជាងនេះមាននិចលភាពកម្ដៅខ្ពស់ជាង។ នេះមានន័យថាវាត្រូវការពេលយូរជាងសម្រាប់ការប្រែប្រួលសីតុណ្ហភាពព័ទ្ធជុំវិញដើម្បីជ្រាបចូលទៅក្នុងថ្មក្រានីត និងប៉ះពាល់ដល់សីតុណ្ហភាពស្នូលរបស់វា។ ដោយសារមេគុណនៃការពង្រីកកម្ដៅទាបរបស់ថ្មក្រានីត (CTE) គឺជាគុណសម្បត្តិដ៏ធំមួយរួចទៅហើយលើដែកថែប និចលភាពកម្ដៅបន្ថែមពីកម្រាស់ធានានូវស្ថេរភាពវិមាត្ររយៈពេលវែងដ៏ល្អ ដែលមានសារៈសំខាន់សម្រាប់ប្រតិបត្តិការដែលបានធ្វើឡើងក្នុងរយៈពេលយូរនៅក្នុងបរិយាកាសមន្ទីរពិសោធន៍។ សូម្បីតែនៅក្នុងសិក្ខាសាលាសីតុណ្ហភាព និងសំណើមថេរទំហំ 10,000 ម៉ែត្រការ៉េក៏ដោយ ស្ថេរភាពខាងក្នុងនេះត្រូវបានគេពេញចិត្ត។

-

ជម្រាលភាពតានតឹងដែលថយចុះ៖ ម៉ាស់ក្រាស់ជួយកាត់បន្ថយជម្រាលសីតុណ្ហភាពខាងក្នុង ដោយការពារផ្នែកផ្សេងៗនៃបន្ទះពីការពង្រីក ឬរួមតូចក្នុងអត្រាខុសៗគ្នា។ នេះកាត់បន្ថយហានិភ័យនៃការរួញតូចដែលអាចធ្វើឱ្យប៉ះពាល់ដល់ភាពជាក់លាក់កម្រិតណាណូម៉ែត្រដែលសម្រេចបានតាមរយៈដំណើរការកិនយ៉ាងម៉ត់ចត់របស់យើង។

ZHHIMG®៖ កម្រាស់វិស្វកម្មសម្រាប់ដំណើរការដែលមិនអាចសម្របសម្រួលបាន

នៅក្រុមហ៊ុន ZHHUI Group ការកំណត់កម្រាស់គឺជាការសម្រេចចិត្តផ្នែកវិស្វកម្មដ៏សំខាន់មួយដែលជំរុញដោយការប្តេជ្ញាចិត្តចំពោះស្តង់ដារអន្តរជាតិខ្ពស់បំផុត។ យើងប្រើប្រាស់ចំណេះដឹងរបស់យើងអំពី ZHHIMG® Black Granite ដែលមានកម្មសិទ្ធិរបស់យើង—ដែលត្រូវបានជ្រើសរើសជាពិសេសសម្រាប់ដង់ស៊ីតេខ្ពស់របស់វា—ដើម្បីបង្កើតបន្ទះស្តើងបំផុតដែលនៅតែលើសពីស្ថេរភាព និងសមត្ថភាពទ្រទម្ងន់ដែលតម្រូវដោយលក្ខណៈបច្ចេកទេសរបស់អតិថិជន។

គោលការណ៍ផលិតកម្មរបស់យើង “អាជីវកម្មភាពជាក់លាក់មិនអាចទាមទារច្រើនពេកទេ” ចែងថាយើងមិនធ្វើឱ្យប៉ះពាល់ដល់ស្ថេរភាពដោយសារតម្លៃនោះទេ។ មិនថាយើងកំពុងផលិតបន្ទាត់វាស់ថ្មក្រានីតស្តង់ដារ ឬមូលដ្ឋានក្រានីតស្មុគស្មាញដែលមានទម្ងន់ច្រើនតោននោះទេ កម្រាស់ដែលបានរចនាឡើងគឺជាការធានាស្ថេរភាពដោយស្ងៀមស្ងាត់ ដោយធានាថាផលិតផលដែលមានវិញ្ញាបនបត្រចុងក្រោយផ្តល់នូវប្លង់គ្មានការរង្គោះរង្គើ និងគ្មានឯកសារយោងដែលត្រូវការដោយឧស្សាហកម្មដ៏តឹងរ៉ឹងបំផុតរបស់ពិភពលោក។

ពេលវេលាបង្ហោះ៖ ថ្ងៃទី ១៦ ខែធ្នូ ឆ្នាំ ២០២៥